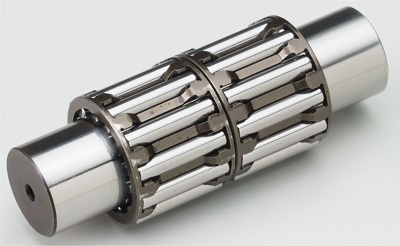

NTNは、電気自動車(EV)やハイブリッド車(HEV)で使用されるe-Axle向けに「同軸e-Axle遊星減速機用ニードル軸受ユニット」を開発した。本商品は、ニードル軸受(保持器付き針状ころ)とシャフトをセットにしたもので、保持器やころ、シャフトの各要素に改良を加え、耐ピーリング性能や高速回転性能、耐モーメント荷重性能を向上することで、小型・高速化を背景に過酷さを増す同軸e-Axleの使用環境に対応し、車両の省燃費・省電費化に貢献する。

近年、開発・普及が進むEVやHEVには、主な駆動源としてモータ、インバータ、減速機を一体化したe-Axleが搭載されるケースが増えている。e-Axleのうち、遊星減速機を使用する同軸e-Axleには、断面高さが小さく高い負荷容量を持つニードル軸受が使用される。

同軸e-Axleは高効率化を目的に潤滑オイルの低粘度化が進んでいるが、低粘度化により油膜が薄くなると、軸受の軌道面ところ(転動体)が直接接触することで、軸受の損傷の原因となる微小なはく離(ピーリング)や亀裂が表層に発生する。

また、車両の省燃費・省電費化に伴うe-Axleの小型化・高出力化により、軸受の高速回転対応も必要となっている。加えて、遊星減速機には静粛性を確保するため、歯すじがらせん状に入ったヘリカルギヤ(はすば歯車)が使用されているが、軸に対して歯すじが斜めに入ったギヤ同士が噛み合うことで、ギヤを傾けようとするモーメント荷重が発生する。

さらに、同軸e-Axleでは、大きな減速比を得るために、軸方向に長い段付き遊星ギヤを用いるため、シャフトも長くなり、荷重がかかった際にたわみやすくなる。モーメント荷重とシャフトのたわみにより、軸受のころの面取り近傍の面圧が上昇し、それに伴う軸受寿命の低下も課題となっている。

こうした課題に対し開発品では、シャフトの熱処理条件を最適化することで、異物などによる表面損傷への耐久性を高め、ピーリング寿命を当社従来品比で約30%向上させた。

また、材料変更や溶接部の設計、熱処理の諸条件を最適化し、保持器の疲労強度を高め、高速回転性能を当社従来品比で約10%向上さた。

さらに、ころのクラウニング形状の最適化に加えて、シャフトの材料変更により塑性変形によるシャフトの曲がり(高温・高荷重下の長時間使用により、シャフトが撓んで塑性変形する現象)の量を約70%低減。これにより、モーメント荷重の発生時において、面圧を低減し、寿命低下を防止することができる。

NTNでは本商品を同軸e-Axleの遊星減速機に最適な商品としてグローバルに提案を進め、e-Axleの小型化・高速化、さらにはEV・HEVの省燃費・省電費化に貢献していく。