本年7月13日~17日にドイツ・ハノーバー国際見本市会場で開催される世界最大の産業技術見本市「HANNOVER MESSE(ハノーバーメッセ)2020」(主催:ドイツメッセ)に関して、2月12日に同国際見本市会場で「Hannover Messe Preview 2020」が開催され、世界中から約250人のジャーナリストが参加する中、概要と見どころが紹介された。

■プレスカンファレンス

当日はまずプレスカンファレンスが行われ、主催者であるドイツメッセCEOのJochen Koeckler氏が「Overview, trends and topics HANNOVER MESSE 2020」のテーマで、開催概要と展示プログラムについて紹介した。世界の製造業が技術的変革と経済的・政治的な不透明感に直面する中、「ハノーバーメッセ2020」では「Industrial Transformation(インダストリアル・トランスフォーメーション)」をメインテーマに、デジタル化、個別化、環境保護、人口変動という四つのメガトレンドに対し、①産業用AI、②産業用5G、③製造およびロジスティックスのスマート化、④カーボンニュートラルな生産へのソリューションを示す。産業用AIでは、生産プロセスの中で蓄積されていく膨大なデータから意味を抽出し生産効率向上につなげていくことが重要。また、機械やシステムがつながり相互に情報を共有、状態監視やシミュレーションに役立てていく中で、データ活用は生産効率化の原動力としてAIや機械学習の必要条件としてますます重要になる。このため今回の展示では、フレキシブル生産およびB2Bプラットフォームのためのソフトウェア・ソリューションがアマゾン、グーグル、インテル、マイクロソフトなどから提案される。産業用5Gについては、産業のデジタルインテグレーションでは膨大な情報をリアルタイムに伝達しつつ高度なデータセキュリティ保持を実現する5Gが必要不可欠として、ホール3およびホール12で5Gネットワークによる産業応用のショーケースを設ける。製造およびロジスティックスのスマート化では今回、製造ラインにおいて定時に正確な場所に正確な数量のワークの受け渡しを行う無人搬送車(AGV)が各ホールで稼働する。カーボンニュートラルな生産へのソリューションでは、エネルギー消費の多い産業界の命題であるカーボンニュートラルへの取組みとして、ホール27において水素・燃料電池の技術や電気自動車のためのインフラ技術が紹介される。

続いて、「ハノーバーメッセ2020」のパートナーカントリーであるインドネシアを代表して、在独インドネシア共和国大使館 大使のArif Havas Oegroseno氏が、「Partner Country Indonesia」と題して、東南アジア最大のデジタル経済国に向けた取組みを紹介した。同国における70%という労働人口率の高さやGDP成長率の高さを示したのち、eコマースやフィンテック、eスポーツといったデジタルサービスが同国のインダストリー4.0の原動力となっているとした。同国は、インダストリー4.0の技術の導入とジョイントベンチャーの拡大を通じ、インドネシアの産業を近代化する「Making Indonesia 4.0」を推進しているが、優先的に同国の主要産業である食品・飲料、繊維・アパレル、自動車、化学製品、エレクトロニクスといった五つの分野を重点的に強化していく。Making Indonesia 4.0を加速させるため、投資、技術、キャパシティー・ビルディング(能力の習得・構築)の三方面においてパートナーシップを模索しており、そのためハノーバーメッセ2020では、①インドネシアのこれまでの成果やインダストリー4.0の進捗度合いの提示、②上記三方面においてのパートナーシップへの呼びかけ、③インドネシアのスタートアップ企業の産業向けエコシステムの紹介、④ドイツおよびEUでのインドネシア製品の市場拡大、⑤インドネシアのビジネスにおける協業姿勢などを訴求する考えを示した。ハノーバーメッセ2020インドネシアパビリオン(ホール21)では、会期中にオープニングセレモニーや文化ショー、ツアー、ビジネスサミット、ビジネスマッチングなどのイベントが予定されている。

さらに、マイクロソフト社 Azure industrial IoT Partner Program ManagerのChristoph Berlin氏が「Intelligent Manufacturing at Scale」と題して発表した。デジタル化や個別化といった変革のトレンドから産業分野・企業規模を問わずサービス化が進み、Anything-as-a-Service(クラウドサービス、ZaaS)が企業独自のビジネスモデルとして構築されてきている。そうしたサービスをベースに、プラットフォームやオープンシステムを持つシェアリングエコノミーが成長している。デジタル化、デジタルツイン、産業分野向けモノのインターネット(IIoT)におけるコネクテッドインダストリーは、1個流しからのオンデマンド生産を可能にしている。しかし、ネットワークから分離された「データサイロ(data silos)」などは「デジタル化」の状態には至っておらず、多くの企業で保有データの有効活用を難しくさせている。そこでマイクロソフトは、ハノーバーメッセ2020のブース(ホール17、スタンドE06)で「Home of Industrial Pioneers」をテーマに、パートナー企業と共同で、幅広い産業分野で製品・サービスの新しい形を実現するためのプラットフォームとサービスを提案する。デジタル化による少量生産から大量生産への生産の拡張では機械や装置が互いにネットワークで情報伝達を行い、協調作業を行う必要があり、ITとオペレーショナルテクノロジー(制御・運用技術)との間、機械と装置との間で、ネットワーク上のすべてのルータが全経路を認識している「コンバージェンス(収束状態)」になければならず、複数の異なるものを接続したり組み合わせて使用したときに全体として正しく動作する「インターオペラビリティ(相互運用性)」の確立が要求される。これに対しマイクロソフトでは、従来の枠組みを超えて新しいシェアリングエコノミーのためのオープン性、協調性を有する、製造業向けインダストリー4.0ソリューションの発展・拡張を加速するオープン・マニュファクチャリング・プラットフォーム(OMP)を投入。メーカーとパートナー企業が共通のネットワークによって協働することでデータサイロの問題を解決、生産の最適化を阻害するITシステムの複雑な欠陥を克服できる。オープンな産業標準とデータモデルを用いることで、企業が保有するデータをフル活用でき産業用ITソリューションを迅速・確実に統合できる。また、制限のない分析サービス「Azure Synapse Analytics」をユーザーやオペレーターとともに進化させ、データサイエンティストやディベロッパー、デザイナーがいなくても、個々のデータ解析を実行できるようにしたほか、Azureをベースに開発された産業用機械学習モデルのためのWeidmüller社のソフトウェアを紹介。機械学習分野の専門知識を必要とせずに使用でき、OMPを補完し産業における機械学習を拡張するほか、パートナーシップ・モデルを構築・促進する。

■ミニ展示会

当日はまた、ハノーバーメッセ2020に出展予定の企業のうち、約40社が併設のミニ展示会に参加した。ベアリングおよびモーション製品とその予知保全技術関連では、以下のような展示がなされた。

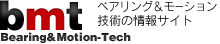

●イグス(展示ブース(以下、同)ホール6、スタンドD25)

関節部に薄型・軽量のロータリーテーブルベアリング「イグリデュールPRT」の歯付き外輪タイプを使用することで軽量、メンテナンスフリーを実現する低コストロボット「ロボリンクDP」や、各種ロボットのグリッパーなどでバックラッシのない正確な減速を実現する、トライボポリマー技術をベースにした「波動歯車」を紹介。波動歯車は、モータによって入力軸に取り付けられた楕円形のウェーブ・ジェネレータが動くと、出力軸に取り付けられた弾性体のフレクスプラインの円周に沿って膨らみが移動、フレクスプラインは変形しながら回転する楕円を描く。楕円の長軸の端では、固定されたサーキュラ・スプラインの内歯とフレクスプラインの外歯とが噛み合っていて、ウェーブ・ジェネレータが時計方向に回転すると、フレクスプラインはサーキュラ・スプラインより歯数が2枚少ないため、歯数差2枚分だけ、反時計方向へ移動、この動きを出力として取り出す。すべり軸受用材料で実績のある高性能ポリマー「イグリデュール」製のフレクスプラインは金属製に比べて弾性変形に有利で、カジリもなく、無潤滑・メンテナンスフリーで、なめらかな減速を長期にわたり可能にする。また、金属製に比べ大幅な軽量・コンパクト化が図れるほか、コスト削減にも貢献できる。今回もまた、センサーを埋め込んだモーション・プラスチック製品により取得した実稼働での摩耗量などのデータと、長年厳しい条件下で性能・寿命評価試験を行った結果得られた豊富な製品寿命データセットとを照合することで、製品の交換時期を予測しエンドユーザーに知らせる「スマートプラスチック」のシステムを提案。同システムにより、予期しない稼働停止を回避しメンテナンス費用を低減するほか、寿命延長や装置の効率向上につなげることができることを訴求する。

●シェフラー(ホール5、スタンドD48)

様々なユーザーニーズ・工場の規模に対応する、振動ベースの三つの状態監視システム(CMS)を紹介。いずれも振動ベースのCMSに関する知識や経験を必要とせずに利用できる。「OPTIME」は様々な機械に組み込まれた部品の状態監視を可能にするコスト効果の高い無線IoTソリューション。インストールも容易で、数百台のユニットを1日で統合することも可能。転がり軸受の保全に関する専門技術に基づいた自動データ分析によって、メンテナンスを低コストで効率よく進めることができる。「SmartCheck」は、シングルチャンネルで機械およびプロセスパラメータを常時監視するための、コンパクトで革新的なモジュール設計の状態監視システム。従来では測定システムが高コストであった機械や設備の状態監視を低コストに実施できる。「ProLink」はマルチチャンネルのオンライン測定システムで、4~16の計測ポイントで、プロセス上重要な機械の状態監視が行える。OPC UA、Profinet、CC-Link IEといった様々な通信プロトコルに対応。いずれのシステムも予期しないダウンタイムを防止でき、機械稼働率を向上。予知保全によって計画的なメンテナンスとサービスのための人員配置が可能で、メンテナンスコスト削減や欠陥の原因分析も可能にする。

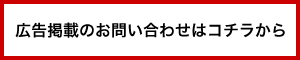

●カールスルーエ工科大学(KIT、ホール25、スタンドC14)

ボールねじ駆動システムにおいて表面損傷の自動判定を行うためのカメラシステムによる機械学習モデルを紹介。直線運動のための駆動を担うボールねじにおいて、その表面損傷の定量化が、機械の稼働における部品のタイムリーな交換時期を実施し、ライン停止につながるような故障を防止する目的で強く求められている。表面の摩耗についてはスピンドル近辺に取り付けられたセンサーによって間接的に検知する方法が多いが、これに対しKITでは、カメラシステムによるねじ表面のイメージと機械学習手法を組み合わせることで、直接的でスマートなイメージベースのボールねじ表面評価システムを提案している。インテリジェントなカメラシステムをボールねじ駆動システムに組み込むことによって、ユーザーは、自動評価のイメージデータによってダイレクトに表面損傷の評価が行える。カメラシステムは、図中の①ライティング機能を含むハウジング、②カメラシステムとボールねじナットを固定する接合部品、③イメージを記録するカメラ、からなる。カメラは、ねじを見下ろす位置でボールねじナットに装着され、ボールねじが回転し直線運動に変換される間にねじ表面のイメージをとらえる。ここでとらえられたイメージが、多数のイメージデータに基づく機械学習モデルによるスマート・アルゴリズムによって評価される。

●フラウンホーファーIPK(ホール6、スタンドA26)

工作機械の主要コンポーネントでありワーク搬送に用いられるボールねじ駆動システム2セットを用いて、異常信号を検知するためのセンサー技術とクラウドプラットフォームをつなぐことで、完全なワークフロー管理と連動して稼働する工作機械の状態の最適化を実現する状態監視・予知保全システムのデモンストレーションを実施。ボールねじは経時的に摩耗していき、それに伴い振動が発生して加工不良につながる可能性があることから、できるだけ早期に異常信号を検知する必要がある。同システムでは、MEMS(微小電気機械システム)センサーを用いたセンサー回路基板を心臓部に持ち、これが様々な通信モジュールと接続。振動などの環境刺激を瞬時に計測し、MEMSとプロセッサで形成されたセンサー端末がしきい値を超えた「異常」と判断するとその情報がIoTプラットフォームへと送られる。こうしたアラームがサービス部門に発信され、機械停止に伴う生産ダウンタイムを避けるよう部品交換を行うといった計画保全が可能になる。このIoTプラットフォームはデジタルツインを実現。そのサイバー空間のデジタルの双子は機械およびコンポーネントの履歴や現在の状態、そのほか稼働に関わる様々なパラメータの情報を蓄積しており、実際の機械の状態との比較によって自動的にコンポーネントの異常/正常の分析がなされる。

■ハノーバーメッセ2020に関する問合せ先

ドイツメッセ日本代表部 担当:竹生(たけお)

〒105-8522 東京都港区芝公園3-1-22 一般社団法人日本能率協会内

TEL:03-3434-6447 FAX:03-3434-8076

E-Mail:DMS@jma.or.jp