自動車技術会は5月22日~24日、横浜市のパシフィコ横浜で自動車技術展「人とくるまのテクノロジー展2019横浜」を開催した。エンジンの燃費改善に加え、ハイブリッド車(HEV)や電気自動車(EV)などの電動化、先進運転支援システム(ADAS)などに対応する最新の製品・技術が披露された。ベアリング&モーション関連技術では以下の展示があった。

開催のもよう

開催のもよう

イグスは、金属製部品の1/7という比重の樹脂製すべり軸受「イグリデュール」による、自動車の燃費向上・電費向上のためのソリューションを提示した。ドアやマルチヒンジのジョイント部分に採用することで無潤滑で錆びることなく静粛に可動。ペダルシステムではアキシャル/ラジアル両方で予圧を与えたイグリデュール樹脂すべり軸受が、振動やきしみ音の発生を抑え、局部荷重や高い静荷重にも対応できることなどを謳った。また、シートの可動部にイグリデュール無給油ブッシュを採用することで、ノイズなく簡単に調整できるほか、最大120 MPaの高い静荷重に対応、電着塗装中の再較正によって、すきまを最小限におさえ、きしみ音を防ぐことなどをアピールした

樹脂製すべり軸受「イグリデュール」による、自動車の燃費向上・電費向上のためのソリューション

樹脂製すべり軸受「イグリデュール」による、自動車の燃費向上・電費向上のためのソリューション

NTNは、タイヤの回転を支えるハブベアリングの回転フリクションを従来品比で62%低減し、車両燃費を約0.53%改善した「低フリクションハブベアリングⅢ」を披露した。配合成分と粘度を改良した新グリースの採用とラビリンス付きシール構造の適用、軸受内部の予圧の最適化で、軸受性能を維持しながら大幅な回転フリクション低減を図ったほか、低温環境下でのフレッティング摩耗も抑制できる。また、タイミングチェーンの張力を維持する油圧式オートテンショナについて、構造の簡素化によるチェーンテンショナの小型化と、作動に必要なオイル量の大幅な削減によるエンジンの低燃費化に貢献する「低燃費対応小型チェーンテンショナ」を紹介。内部に貯留したオイルでエンジン始動後に適正な油圧でチェーンの張力維持が可能となり、チェーンの張力不足による異音も抑制する。

フリクションを従来品比62%低減し車両燃費を約0.53%改善した「低フリクションハブベアリングⅢ」

フリクションを従来品比62%低減し車両燃費を約0.53%改善した「低フリクションハブベアリングⅢ」

ジェイテクトは、ステアリングホイールの操作を電気信号で、転舵装置に伝える次世代のステアリングシステム「ステアバイワイヤシステム」を披露した。操舵フィーリングを向上するとともに自動運転でのシステムによる操作とドライバーによる操作をスムースに融合・移譲する制御技術を実現。自動運転時にはステアリングホイールの格納も可能。また、独自技術により世界初の動作温度範囲-40℃~85℃を実現する「高耐熱リチウムイオンキャパシタ」を紹介。活用例として、ステアバイワイヤシステムの補助電源システムとして展示するとともに、量産仕様(本年11月本格量産予定)の製品群を展示した。さらに、自社開発のレアアース使用を抑える「重希土類フリーIPMモータ(埋込磁石型モータ)」を展示。SPMモータ(表面磁石型モータ)構造に比べ約2倍の定格トルクと世界最高レベルの低トルク変動を実現。

高耐熱リチウムイオンキャパシタと、「第31回国際電気自動車シンポジウム」で「Young Investigator Award」を受賞した開発者の三尾巧美氏

高耐熱リチウムイオンキャパシタと、「第31回国際電気自動車シンポジウム」で「Young Investigator Award」を受賞した開発者の三尾巧美氏

ダイセル・エボニックは、金属・ゴムホースに比べ軽量で自由に曲げ加工が可能な樹脂チューブシステム「MLT8000」を披露した。内層がPP樹脂のため耐加水分解性に優れるほか、ポリアミド樹脂の外層による強靭な機械特性を持つことなど、燃料・冷却配管システムの軽量化+信頼性向上をアピール。樹脂チューブシステムが、金属を主に利用した配管に比べ防錆処理が不要なほか30~50%以上の軽量化が可能なことや、ゴムホースと比較して生産効率が高いうえ占有容積が少なく狭いエンジンルームでの容積の自由度をアップするといった利点があることなどを謳った。

樹脂チューブシステムによる燃料・冷却配管システムの軽量化・高信頼性の提案

樹脂チューブシステムによる燃料・冷却配管システムの軽量化・高信頼性の提案

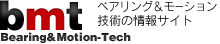

大同メタル工業は、エンジンの機械損失低減に貢献するエンジンベアリングの低フリクション技術として、軸受表面に固体潤滑剤を分散させた樹脂層を施した耐摩耗性向上コーティングによってアイドルストップ仕様エンジン用軸受として採用されている「DLA02」、さらに最近開発された耐摩耗・耐焼付き性コーティングを施したエンジンベアリング「DLA06」を紹介した。開発品は、軸受表面に固体潤滑剤を分散させた樹脂層を若干柔らかくすることで異物混入時の耐摩耗性を高める異物埋収性を付与したほか、低粘度化の進むエンジンオイルの使用条件下で発生しやすい温度上昇を抑制、焼付きを防ぐ。

エンジンの機械損失低減に貢献するエンジンベアリングの低フリクション技術

エンジンの機械損失低減に貢献するエンジンベアリングの低フリクション技術

デュポンは、自動車の燃費低減からオイルの低粘度化が進む一方で、部品の高速回転化が進展する中、無潤滑下でのPV限界値が高く耐摩耗性に優れるポリイミド樹脂「ベスペル®SP」を用いた、高速回転・低粘度オイル下での耐摩耗・低摩擦ソリューションを提示した。最適な潤滑溝の設計と自由度の高い設計が可能なため、高回転での潤滑不足を解決、アルミ部品との直接しゅう動も可能としている。オイルの低粘度化(潤滑膜の薄化)により焼付き・摩耗のリスクが増えてきている中で、駆動系ユニットへのべスペル製スラストワッシャーを適用することで境界潤滑領域での優れた摩擦摩耗特性を発揮、焼付き・溶融を起こさないことをアピール。

べスペル製スラストワッシャーのリングギヤへの適用例

べスペル製スラストワッシャーのリングギヤへの適用例

日本ピストンリングは、平滑表面でフリクションが低減でき、a-C/ta-C比率の最適化で自己潤滑性と高い耐摩耗性を両立、さらに耐久信頼性を向上させる厚膜タイプの「DLCコーティングリング」を紹介した。また、シリンダライナ内周面に微細なディンプルを形成することでピストンリングとの間の流体潤滑による摩擦力を低減しエンジンの燃費向上を実現する世界初の「ディンプルライナ」を披露した。さらに、「3D形状圧粉コアを採用したアキシャルギャップ型高トルクモータ」を紹介、高トルク化によってインホイールモータとして使用することでダイレクト駆動を可能にことや、ギヤレス化による機械損失の低減とギヤ音の削減を実現できること、さらにはAir Gap可変によるモータ特性のチューニングが可能なことをアピールした。

ピストンリングとの間の流体潤滑による摩擦力を低減しエンジンの燃費向上を実現する世界初の「ディンプルライナ」

ピストンリングとの間の流体潤滑による摩擦力を低減しエンジンの燃費向上を実現する世界初の「ディンプルライナ」

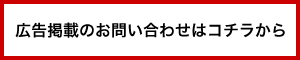

日本精工は、EVの走行性能と電費(航続距離)改善策としてEV駆動システムの2速変速化と軽量化に取り組んでいるが、2速変速化の効果を大きくするために段間差を大きくすることで課題となる変速ショックの低減に関して、出力軸のトルクを磁歪式トルクセンサで検出し、モータと電動シフトアクチュエータをフィードバック制御することで、シームレスな変速を実現する「シームレス 2スピード eアクスル」を披露した。高速モータにトラクションドライブ減速機を組合せることで、高い静音性とシステムの小型・軽量化を実現する。また、このシームレス 2スピード eアクスルを実現する製品として「磁歪式トルクセンサ」を紹介。シャフトにトルクが作用すると、逆磁歪効果により、せん断応力を検出しトルクに変換する。非接触検出、小型・軽量、高応答性などの特徴があり、パワートレインのトルク測定に適用できる。

モータと電動シフトアクチュエータをフィードバック制御することで、シームレスな変速を実現する「シームレス 2スピード eアクスル」

モータと電動シフトアクチュエータをフィードバック制御することで、シームレスな変速を実現する「シームレス 2スピード eアクスル」

不二越は、玉軸受化で低トルク化しつつ剛性を確保する「デファレンシャルギヤ用複列4点接触玉軸受」と「ELT(Extra Low Torque)軸受」を紹介した。前者は一体型のため予圧管理が不要で、大幅な損失低減が可能。後者は円すいころ軸受と同様の組付けが可能で、円すいころ軸受と同等の噛み合い点変位を有する。また、軸受サイズを変更せずに“クリープ"と呼ばれる軸受のすべり現象を抑制する「トランスミッション用耐クリープ軸受」を展示した。外輪歪みによるクリープへの対策軸受としては、軌道溝を多点接触化することで荷重を分散し外輪変形量を抑制する「多点接触玉軸受」や、外輪外径に特殊コーティングを施すことでハウジングの摩耗を抑制する「外径コーティング軸受」を、連れ周りによるクリープへの対策軸受としては、「Oリング付き軸受」や「外径コーティング軸受」を提示した。

円すいころ軸受と同様の組付けが可能で、円すいころ軸受と同等の噛み合い点変位を有する「ELT(Extra Low Torque)軸受」

円すいころ軸受と同様の組付けが可能で、円すいころ軸受と同等の噛み合い点変位を有する「ELT(Extra Low Torque)軸受」