2021年08日03日(火)

in

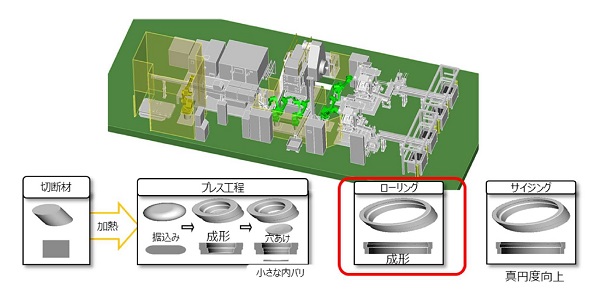

ジェイテクトのグループ会社である光洋メタルテックは、従来の縦型熱間プレス工法では実現できなかった複雑な形状を作り上げる全自動の密閉式熱間鍛造プレスローリング工法を確立した。AT車用多段変速機に使われる遊星ギヤリングを製造する光洋メタルテック上野工場の鍛造ラインに適用を始めている。変速機メーカーや減速機メーカーに提案を進め、6億1800万円/年の売上を目指す。

本工法によって、被加工材を最終形状にするための切削・研磨などの仕上げ作業をほとんど必要としない完成品に近い状態に作り上げる「ニアネットシェイプ化」を実現。機械加工のリードタイムの短縮と工数の低減、更には省資源化による低炭素社会の実現に貢献する。

国内外において、多段AT車の需要が年々高まっているが、需要の高まりに反して、その材料となる鋼材が年々不足している。

光洋メタルテックでは、長年培った軸受製造技術を生かし、自動車変速機用遊星ギヤリング用軸受の製造ラインの見直しを図り、密閉式熱間鍛造プレスローリング工法によるニアネットシェイプ化を確立したことで、素材である鋼材の投入重量の削減を実現した。また、この工法により、機械加工のサイクルタイムを従来の10%削減できる(同社比)ことも実証している。

密閉式熱間鍛造プレスローリング工法の特徴は、以下のとおり。

・省エネ:小動力熱間プレス機で小さな荒地を成形し、自社開発のローリング機で大きく圧延/形状化する

・工程設計の見直し:素材の投入重量は増やさずに、ローリング前のプレス荒地品の端面を形状化し、ローリング完了後の端面欠肉の問題を解決

・内径深溝加工の拡大:内径角度をよりネットシェイプした深溝形状品を実現

(下図は鍛造品の断面で、赤は完成品形状、灰色は鍛造品形状)