自動車技術会は5月25日~27日、横浜市のパシフィコ横浜で「自動車技術展:人とくるまのテクノロジー展 2022」を開催した。3年ぶりのリアル開催となる同展は、484社/1055小間の規模で開かれ、3日間で43665名が来場した。ベアリング&モーション技術(bmt)関連では、以下のような展示がなされた。

イグス(https://www.igus.co.jp/)は、自動車しゅう動部品の軽量化による燃費・電費改善のための無潤滑樹脂ベアリング「ドライテック・ベアリング」によるソリューションを提案した。車載機器においてはドアヒンジやスライドドア、サンルーフなど、回転運動や直線運動を伴う箇所での無潤滑化(メンテナンスフリー)や静音化などからドライテック・ベアリングが多数採用されているが、今回は射出成形では難しい、あるいは不可能な複雑形状の部品を短時間で一体造形できる、しゅう動部品に特化した高機能ポリマー製の「3Dプリント品」を展示した。3Dプリント品は試作品ごとに金型を用意する必要がないため、自動車で要求の強い大幅な開発サイクル短縮とコスト削減に貢献できる。同社では3Dプリント用樹脂の配合や溶解・固化のプロセスを工夫することで射出成形品の強度や性質と同等、さらにはより高い3Dプリント品を造形できるノウハウを蓄積しており、最近では、耐久性、耐摩耗性を備えた複雑な形状の3Dプリント部品を、最大4種類の材質を使ったマルチマテリアルプリントで実現できる技術も開発。3Dプリント品は同社ホームページ上で簡単に注文できる。

HEFグループは、HEF DURFERRIT JAPAN、TS 群馬、TS TUFFTRIDE、ナノコート・ティーエスの共同で出展。今回は、ナノコート・ティーエス(https://www.nanocoat-ts.com/) 石川事業所ですでに受託加工を開始している、自動車電装機器の樹脂製筐体への電磁波シールド物理蒸着(PVD)コーティング「PROCEM™」を紹介。自動車電装機器の電磁波シールド仕様を十分にクリアしているほか耐食性が良好で、電磁波シールドめっきと比較した場合の利点として、①めっき処理が可能な樹脂基材に制約があるのに対し、PROCEM膜では、ABS・PC・ポリアミド(PA)・ポリメチルメタクリレート(PMMA)・ポリアリルアミン(PAA)・ポリイミド(PI)・ガラス繊維など、ほとんどの樹脂基材およびコンポジット基材に対して、密着性が極めて高い電磁波シールド被膜をダイレクトに成膜できること、②環境負荷が極めて小さいドライコーティングであること、③めっき皮膜では電磁波シールド性を付与するのに数十μmと厚膜にする必要があるのに対して、PROCEM膜は膜厚1~2μmの薄膜で電磁波シールド機能を付与できるため、樹脂製筐体への成膜前後の寸法変化・重量変化がないことなどをアピールした。

NTN(https://www.ntn.co.jp/)は、電気自動車向けの軸受ソリューションを展示した。「2021年“超”モノづくり部品大賞 日本力(にっぽんぶらんど)賞」を受賞した、モータの高速回転に対応する「EV・HEV用高速深溝玉軸受」は、保持器の材料を見直すことで強度を高めるとともに、保持器と転動体が直接触れるポケット部の形状を工夫することで遠心力による変形を最小化し、使用条件によってはdmn値220万の高速回転対応を実現できる。EV・HEV用高速深溝玉軸受としてはまた、この開発保持器と窒化ケイ素セラミックス製の転動体を組み合わせた「耐電食深溝玉軸受」も紹介した。このほか、新開発の樹脂保持器の採用や軸受内部設計の最適化によって世界最高水準の低昇温性(耐焼付き性)と低トルク性を実現したトランスミッション/デファレンシャル用の「低昇温・低トルク円すいころ軸受」、シールリップのすべり接触部に円弧状(半円筒状)の微小突起を等間隔に設けた新開発の接触タイプシールを採用することにより回転トルクを従来品比で80%低減し、非接触タイプシールに匹敵する低トルク効果を実現した「超低フリクションシール付玉軸受」、軸受の外輪外径面の一部に逃げ部を設ける業界初の手法で、進行波型クリープの停止を実現した「クリープレス軸受」などを紹介した。

ジェイテクト(https://www.jtekt.co.jp/)は、「第72 回自動車技術会賞 技術開発賞」を受賞した「高耐熱リチウムイオンキャパシタ」の搭載モジュールを展示した。自動車の電動化、先進運転支援システムの急速な普及に伴う車両電源の負荷軽減のため、出力性能に優れたキャパシタを採用するケースが増える傾向にあるが、高耐熱リチウムイオンキャパシタは、実用・市販化されたキャパシタの中で、最もエネルギー密度に優れるリチウムイオンキャパシタの電解液の改良に加え、電解液と電極材料の相性を考慮した組み合わせとすることにより、世界で初めて自動車車室内の温度要求である—40~+85℃の動作温度範囲を実現した。同キャパシタを活用した電源システムを自動車車室内に搭載する場合、冷却・加熱装置が不要となるため、車両搭載性やシステム効率が飛躍的に改善される。さらに自動車だけでなく、鉄道や大型農建機などの電動化、再生可能エネルギーの短周期の電力変動吸収などにも活用できる技術として高く評価され技術開発賞受賞となったもの。

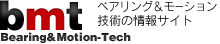

大同メタル工業(https://www.daidometal.com/jp/)は、多種多様なエンジン軸受で使用されている樹脂コーティング「DLA02」、「DLA03」、「DLA04」を中心に同社のコーティング技術を紹介した。アルミ軸受合金上の樹脂コーティング有無での耐摩耗性の検証では、コーティングなしの場合に比べ摩耗量を約90%低減できた結果を報告。また、新たなアプローチとして、将来ニーズを想定し樹脂コーティングを超える耐摩耗性・耐食性を追求した開発中のDLCコーティングの技術を披露した。同社のDLC コーティングは製法の工夫によりコーティング下地の変形に追従できるよう物性を最適化。アルミ軸受合金上のDLCコーティング有無での耐摩耗性の検証では、DLC コーティングなしの場合に比べ摩耗量を約98%低減できた結果を報告した。このほか、独自焼結技術をベースにした高性能アルミ吸音材「NDCカルム」を紹介。アルミ粉末を多孔質に焼結、2~3mmの板厚で優れた吸音特性を実現するほか、一般の吸音材にはない耐水性、耐食性、耐熱性を持つ。アルミ板より軽量で、しかも金属的強度を有するため機械加工も容易にでき、部品としての供給も可能。

大豊工業(https://www.taihonet.co.jp/)は、「第72 回自動車技術会賞 技術開発賞」を受賞した「高筒内圧エンジン用Bi 合金オーバレイ軸受」を展示した。本開発品は、すべり軸受のオーバレイとして世界で初めてBi-Sb(ビスマス・アンチモン)合金を用いており、従来の純Bi オーバレイで課題となっていた耐疲労性と耐酸化性を、Sb との合金化により飛躍的に向上。さらにSb添加量の最適化により異物ロバスト性にも寄与している。これらの技術をディーゼルエンジンの軸受に用いることで、信頼性と低燃費を両立し、新排気・燃費規制に対応できる。このほか、高シール性・低電気抵抗で優れた耐食性・導電性を有する「燃料電池バイポーラプレート」や、モータの高効率化に貢献する「モータコイル冷却シャワー」と「モータコイル冷却パイプ」、電子機器筐体の軽量化に貢献する「電磁波遮蔽樹脂カバー」など次世代車向けソリューションを紹介した。

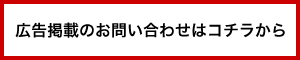

東芝マテリアル(https://www.toshiba-tmat.co.jp/)は、絶縁体のためインバータ制御下のEVモータ用軸受の電食リスクを解消する「窒化ケイ素セラミックスベアリングボール」を展示した。スチールボールに比べ高強度・高硬度・軽量で耐摩耗性に優れ、長寿命化を実現する。電食不良リスクを解消するだけでなく、窒化ケイ素はスチールの半分以下の密度のため軽量で回転時にかかる遠心力が小さくなることから高速回転が可能なほか、スタート時のレスポンスが向上し、省エネ化に貢献できる。さらに、窒化ケイ素は高硬度で耐摩耗性に優れており、長寿命化を実現する。スチールボールベアリングの数倍以上の寿命を誇り、過酷な環境下や交換が困難な用途に最適とアピールした。

日本ピストンリング(https://www.npr.co.jp/)は、高硬度で耐摩耗性・低摩擦・耐凝着性に優れるDLC(ダイヤモンドライクカーボン)コーティングを施したピストンリングを展示した。DLCコーティングは平滑表面のためフリクションを低減するとともに、自己潤滑性と高い耐摩耗性を兼ね備えたa-C/ta-C比率の最適膜で、近年では耐久信頼性を向上させた厚膜タイプの開発にも成功している。単体評価でのフリクション低減効果と耐スカッフ性、さらには国内ガソリン機関・国内ディーゼル機関での実機評価での摩耗量低減効果を提示。エンジンの熱効率アップに貢献できることをアピールした。また、シリンダライナ内周面に微細なディンプルを形成することでピストンリングとの間の流体潤滑による摩擦力を低減してエンジンの燃費向上を実現する「ディンプルライナ」を紹介した。実機による燃費評価結果(重量車燃費基準による計算結果)では、大型ディーゼルエンジンで0.7%減、中型ディーゼルエンジンで0.6~1.7%減、小型ディーゼルエンジンで3.2%減の燃費効果が確認されており、すでに量産中の商用ディーゼルエンジンに採用されている。

日本精工(https://www.nsk.com/jp/)は、軸受内部のグリースやシール形状の改良によりフリクションを減らすとともに保持器の改良によりグリースの攪拌抵抗を減らすことでEVの航続距離延長に貢献する「電動車向け低フリクションハブユニット軸受」を展示した。グリースでは、基油の低粘度化で転がり抵抗を低減するとともに、増ちょう剤の種類と量の最適化で撹拌抵抗を低減。また、インナ側シールでは、耐泥水性を保ちつつリップを非接触とするなどのシール形状の改良によって、シールのしゅう動抵抗を低減している。さらに、ポケット部の柱の削除など保持器の改良によりグリースの撹拌抵抗を低減している。このほか、国内の展示会では初出展となる「シームレス 2スピード eアクスル コンセプト(Gen2)」を披露した。eアクスルの小型・軽量化と高機能化を実現するとともに、トラクションドライブ減速機と高速回転玉軸受の採用により高速モータの適用を可能にし、システムを小型・軽量化できる。また、磁歪式トルクセンサと電動シフトアクチュエータの組み合わせによるシームレスな2速変速を実現し、航続距離延伸と走行性能向上に貢献できる。

不二越(https://www.nachi-fujikoshi.co.jp/)は、自動車の電動化でモータやバッテリー、インバータなど電気で制御する部品が増える中、モータ周辺で電流が発生しやすくなり軸受の内輪と鋼球の間に放電・スパークが発生して軌道部が筋状の凹凸になる「電食」により軸受回転部で異音や振動などの不具合が生じる問題に対し、軸受の軌道部に電流が流れない、あるいはスパークさせない対策を施した「耐電食対応軸受」を紹介した。大別して、軸受の鋼球の代わりにセラミックボールを用いる、あるいは外輪内径面に樹脂コーティングを施す、または外輪にインサート成形によって樹脂カバーを成形することで「電気の流れを絶縁する」アプローチと、導電グリース、導電シールを用いて「電気の負荷を蓄積させないように通電する」アプローチを処方した軸受をラインナップ。耐電食性能・用途(回転速度)に応じ、絶縁系アイテム、導電系アイテムなど、最適なソリューションを提案できることをアピールした。