木村洋行(https://premium.ipros.jp/kimurayoko/)では長年にわたり超薄型ボールベアリング「Reali-Slimシリーズ」やカスタムベアリングの開発も手掛けるKAYDON(ケイドン)社の日本総代理店を務めており、2020年1月からはEWELLIX(エバリックス)社の直動製品を取り扱っている。

エバリックスのローラースクリューおよび電動アクチュエータと、ケイドンの超薄型ボールベアリングはともに、設計の自由度を高めるだけでなく、電力消費の削減、ひいてはCO2削減に寄与できるソリューションとして注目されてきている。ここでは同社に、加工分野におけるローラースクリューおよび電動アクチュエータ、超薄型ボールベアリングの適用のメリットについて事例をまじえて話を聞いた。

ローラースクリュー

概要と特徴

エバリックスは、SKFグループだったSKF Motion Technologies社を前身とする直動製品メーカーで、アプリケーションごとのニーズに合わせたカスタマイズのソリューションに定評がある。エバリックスの直動製品の一つとしてローラースクリューがあるが、ローラースクリューはもともとエバリックスの前身の会社が世界に先駆け開発・製品化しており、エバリックスはローラースクリューのパイオニアといえる。

ボールを転動体とするボールねじが点接触で運動するのに対し、ローラーを転動体とするローラースクリューは面接触で運動するため、ボールねじに比べ①高荷重の支持、②長寿命、③高剛性、といった特徴を持つ。

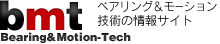

図1(a)は、𝐿10寿命計算に使われる基本動定格荷重(一群の同じ製品を運転した時に、その内の 90%がはく離を起こさずに回転できる寿命が100万回転になるような軸方向荷重、Ca)の比較だが、図1(a)からは例えば同じ軸径φ32で、高負荷容量ボールねじの基本動定格荷重が100kN程度なのに対して、エバリックスのローラースクリューの基本動定格荷重は130kN程度と、より大きな荷重が受けられることが分かる。

このことから図1(b)に示すとおり、同じ基本動定格荷重でみると、高負荷容量ボールねじに比べエバリックスのローラースクリューは、ナットの長さを約3〜4割短縮できる。これは、ナットのダウンサイジングによる省スペース化が図れ、装置をコンパクト化できることを意味する。

また、ボールねじなどの軸方向荷重としては一般的に、メーカーは基本動定格荷重の30%以下で使用することを推奨している。この値が許容荷重で、図1(c)は、エバリックスのローラースクリューが面接触により面圧を分散できるため、同じ軸径で比較すると、高負荷容量ボールねじの約3.3倍の許容荷重を有すること、つまり、はるかに高い耐荷重能力を持つことを示している。

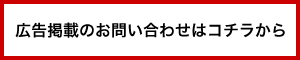

こうしたことからローラースクリューでは、同等の基本動定格荷重であればボールねじに比べ軸径の小さな製品にダウンサイジングでき、重量を大幅に軽くすることで、遠心力も大幅に小さくできる(図2)。

エバリックスのローラースクリューのシリーズとしては以下のとおり、大別して遊星型と循環型がある。

遊星型ローラースクリュー

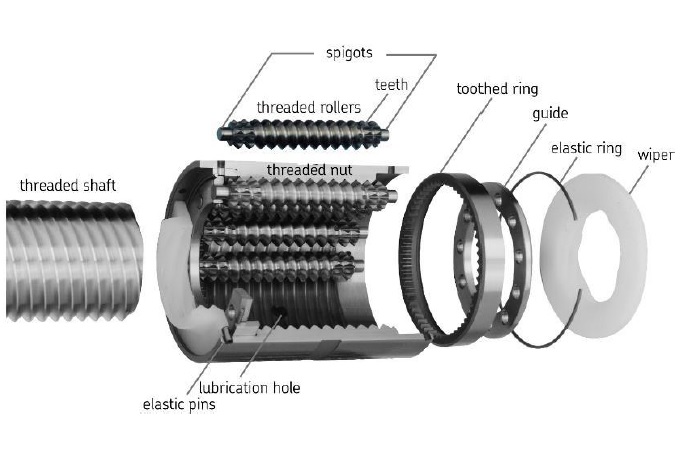

遊星型ローラースクリュー「SR」は、ねじ軸と、ねじ軸の周りに、ガイドで固定してそれぞれが非接触で配置された、両先端にギヤを切り本体には螺旋ねじを持つローラー、ローラー先端のギヤが噛み合う内歯車(ギヤリング:toothed ring)、ローラーの螺旋ねじと同じ角度の螺旋溝を内側に施したナットなどから構成される(図3)。

ねじ軸の回転とともに各ローラーは、先端のギヤがギヤリングと噛み合いながら軸の周りを遊星運動で回転、これによってナットの直線運動へと変換される。

遊星型ローラースクリューの特徴としては、転がり接触によって低摩擦で、耐荷重能力が高く、循環型ローラースクリューのような循環機構を必要とせず、また衝撃荷重・振動を受けないため高速・高加速が要求されるアプリケーションに適していること、などが挙げられる。ローラー先端のギヤとギヤリングとの噛み合いによって、ボールねじで見られるような高加速の際の滑りも起こらない。

循環型ローラースクリュー

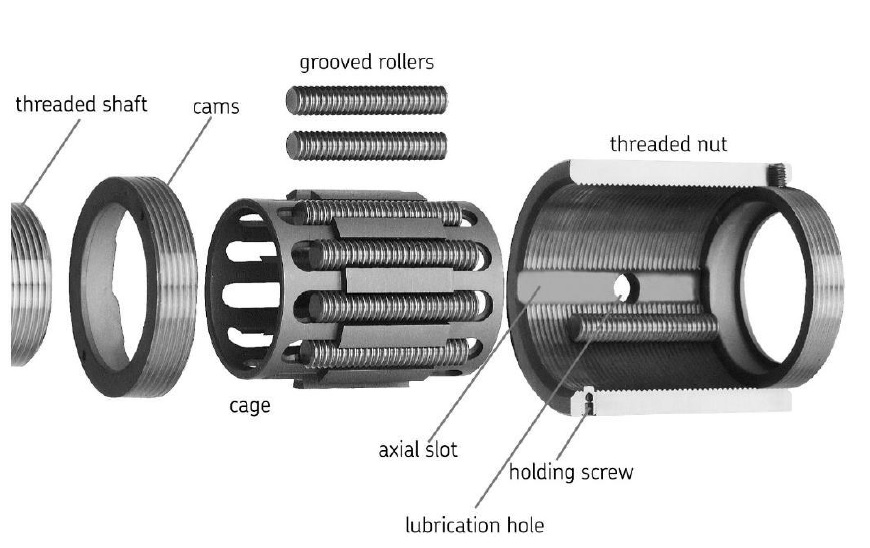

循環型ローラースクリュー「SV」は、ねじを切った主軸と、軸の周りにケージ(保持器)によって非接触に整列させられた溝付きのローラー、各ローラーを押し出すように段差を設けたカム、内側にねじが切られローラーが落ちるためのスロットを有するナット、などで構成される(図4)。

ねじ軸の回転とともにローラーが回転、カムの段差でローラーの先端が押されて順次転がりながらナット内側のねじと噛み合っていき、それによってナットの直線運動に変換される。

循環型ローラースクリューの特徴としては、転がり接触によって低摩擦で、耐荷重能力が高いのは遊星型ローラースクリューと同じだが、ねじに螺旋の角度を取る必要がないため、極めて小さなリード(ねじ軸が1回転した時にナットが軸方向に進む距離)を設定できること、などが挙げられる。短所は、カムの段差によってローラーが溝に落ちてナットが進む際に振動が発生することで、このため高速用途には向いていない。

加工分野での適用事例

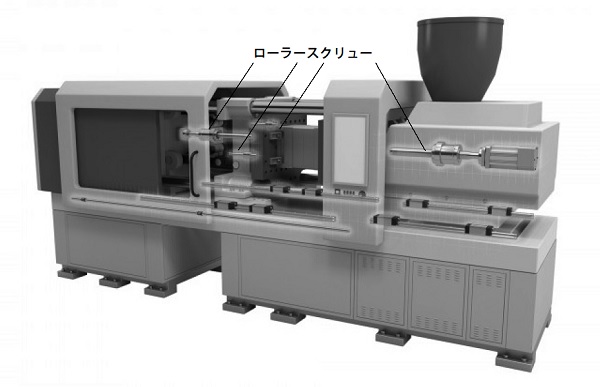

ローラースクリューは、樹脂を押し出す射出成形機(図5)やブロー成形機、金属を曲げるベンディングマシン、スポット溶接ロボット、リベットマシン、サーボプレス機など、大きな推力を必要とするアプリケーションに適用できる。

ボールねじを大径にしないと高推力を発生できず、装置内で大径ボールねじのスペースが確保できないような場合に、ローラースクリューはダウンサイジングによる省スペース化が可能となる。

ローラースクリューを用いた電動アクチュエータもシリーズ化されているが、油圧アクチュエータからこの電動アクチュエータに置き替えることで、制御性や分解能を向上でき、必要とされるエネルギーを大幅に削減できるほか、油圧作動油の管理といったメンテナンスコストが削減できるなど、生産コストの低減と生産効率の向上に寄与できる。

木村洋行ではまた、加工分野で適用の進む協働ロボットのアクセサリとしてエバリックスのピラー型電動アクチュエータをカスタマイズしロボット自体を垂直方向に動作させることで作業動作範囲を拡大できる「LIFTKIT」を提案している。ロボットの基台としてピラー型アクチュエータである「LIFTKIT」を使用することで、設置面積を抑えつつロボットの昇降移動を実現でき、ロボットのアームリーチの有効範囲が立体的に拡大できる。

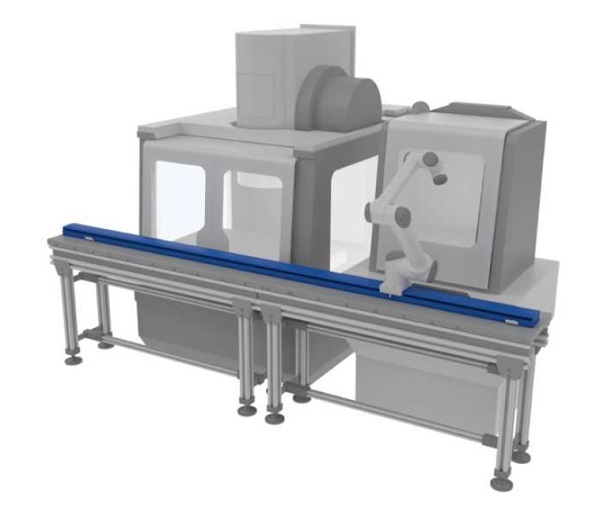

また、単軸横置アクチュエータに協働ロボットを接続し、搬送やピック&プレースなどロボットの水平方向の動作範囲を拡大でき、作業効率を飛躍的に向上できる「SLIDEKIT2.0」(図6)も提案している。

ニーズに応じてSLIDEKIT上にLIFTKITを載せて併用することも可能で、その場合は協働ロボットの垂直方向と水平方向の動作範囲を大幅かつ同時に拡大できる。

SLIDEKITおよびLIFTKITは当初、ユニバーサルロボット(UR)社とのコラボによる6軸協働ロボットのアクセサリとしてカスタマイズされたが、現時点でUR、オムロン、ABB社、台湾テックマン(TM)社の4社の協働ロボットへの適用が可能となっており、それぞれの協働ロボットのティーチングペンダントによって、協働ロボットとSLIDEKIT/LIFTKITの動作制御が可能となっている。

:スライド長3mまで対応

超薄型ボールベアリング

概要と特徴

KAYDON(ケイドン)社は、1950年代に世界で初めて超薄型ボールベアリング「Reali-Slimシリーズ」(図7)を開発し量産を開始した唯一の専門メーカーで、現在はSKFグループとしてあらゆる用途に応じたカスタムベアリングの開発も手掛けている。

ケイドン超薄型ボールベアリング

ケイドン超薄型ボールベアリングの最大の特徴は、断面が超薄型のため装置に占めるベアリングのスペースを最小化でき、装置全体の省スペース・軽量化が図れ、設計の自由度が向上する点。一般的なISO規格・JIS規格のベアリングでは内径が大きくなるのに比例して断面サイズも大きくなるのに対し、ケイドン超薄型ベアリングは断面サイズでシリーズ化されており、内径が大きくなっても同じシリーズ内であれば断面サイズは変わらない。

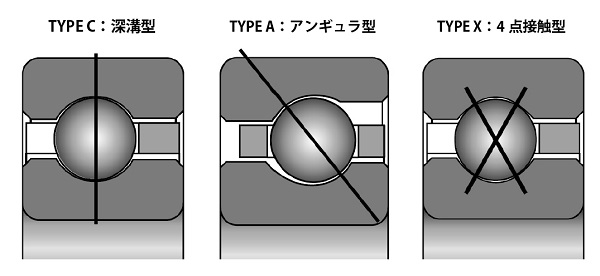

ケイドン超薄型ボールベアリングには、ラジアル荷重を受ける深溝型(Type-C)と、通常は2列以上の複列で用いてラジアル荷重、アキシアル荷重とモーメント荷重の複合荷重を同時に支えることができるアンギュラコンタクト型(Type-A)、この複合荷重を単列のベアリングのみで受けられる4点接触型(Type-X)がある(図8)。

特に、複合荷重を受けられる4点接触型を使用することで大口径中空シャフトへの置き換えが可能になるだけでなく、単列仕様にできるため軸方向の長さをさらに短縮できる。気体・液体の配管類、電気配線やスリップリングなどを中空シャフト内に収納可能など、フレキシブルで効率的なデザインにできる。

加工分野での適用事例

ケイドン超薄型ベアリングは内径が大きくなっても断面サイズが超薄型なことから、工作機械でも省スペース設計が可能で、外輪に歯切りした大口径ターンテーブル用ベアリングや、ツールチェンジャー用ベアリングなどに採用され、装置の省スペース設計のほか軽量化による消費電力の低減にも寄与している。

工作機械でも砥石がワークの外周側を回転する用途では、砥石を支持するベアリングの内径を大きくしつつ外径寸法を抑える必要がある。このような用途では、ケイドン超薄型ボールベアリングの使用が有効な解決策となる。

今後の展開

ものづくり現場での自動化・ロボット化が進展する中で、URロボットなどのアクセサリに位置づけられるエバリックスの電動アクチュエータの採用が進んできている。また、装置の省スペース設計が可能な点からは、エバリックスのローラースクリューやケイドンの超薄型ベアリングが注目されてきている。いずれも高い負荷容量、長寿命化を実現しつつ、サイズダウン化でき軽量化が図れることからは、装置の消費電力の低減、ひいてはCO2削減にも寄与できる。

エバリックスの製品もケイドンの製品も、工作機械を含めて様々な用途に合わせてカスタマイズが可能なため、木村洋行ではユーザーとの対話の中でニーズを的確にとらえて、各種製品の特質を活かしつつユーザーの仕様に最適な製品を提供していくとともに、従来から実施している機械を正常に稼働させるための総合的な技術的サポートについても引き続き実施していく考えだ。