THKは、2月3日~5日に千葉市美浜区の幕張メッセで開催された「第25回 機械要素技術展」に出展、各種の自動化・ロボット技術を披露した。

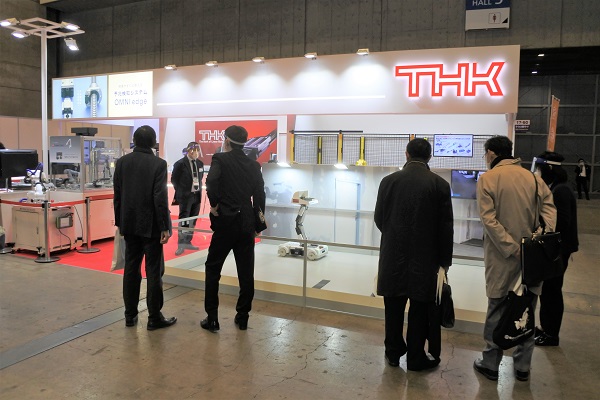

新技術としては、駆動、センサ、制御モジュールをオールインワン、ワークダメージの低減とサイクルタイム短縮を両立し、生産性向上に寄与する工程最適型ピック&プレースロボット「PPR」を展示。ウェハからチップをピックアップする工程などにおいて、分解能0.01Nの高分解力センサにより吸着ノズルとワークの接触を0.15N以下で検知し素早く停止し、ワークへの衝撃を抑えてダメージを低減する。また、ピック&プレースに必要な各種センサ、エア機器、駆動を統合制御できるため、従来のPLCを中心とした制御に比べ通信回数が少なくなり、時間ロスの最小化(サイクルタイム短縮)に貢献する。さらに、ピック&プレース工程の力、流量、圧力、温度など様々なセンサ情報を可視化することで、トラブル発生時の原因追及が可能となり、品質安定化に役立つ。

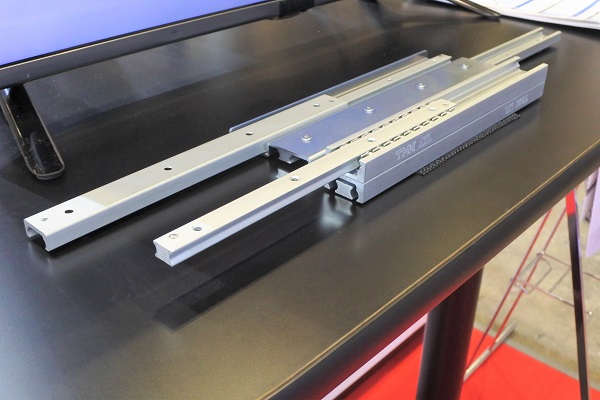

また、物流分野などに向けた新製品として開発、1月20日から販売を開始した高負荷容量、耐久性に優れたユーティリティスライド「ATG」を披露した。自動倉庫では、電動搬送台車(シャトル)が各棚へのコンテナの出し入れを行うが、物流の増加により稼働率が高まっており、生産性の一層の向上が求められている。自動倉庫のシャトルは20~50㎏といったコンテナを1200㎜/s程度の高速で取り出し・収納を行う必要があるが、ボールのズレが発生するとコンテナを所定の位置に収納できない不具合が起こる。ATGは、引き抜き材をコの字型に成形し、転動溝に熱処理を施して強度を上げることで、一般的なスライドレールを上回る高負荷容量、高速性、耐久性を実現。リテーナを利用してボールの整列状態を保つことで、自動倉庫のシャトルの高速・高荷重下でも、スライド部の滑らかでスムーズな動きを維持するほか、ボールと転動溝の2点接触構造(サーキュラーアーク構造)を採用し、ストロークエンドの“ボールのズレ”を抑制する。現場の作業負担を軽減し作業時間を短縮、自動倉庫の生産性向上に寄与できることなどを前面に、まずは自動倉庫のメーカーやユーザーに提案を進める。

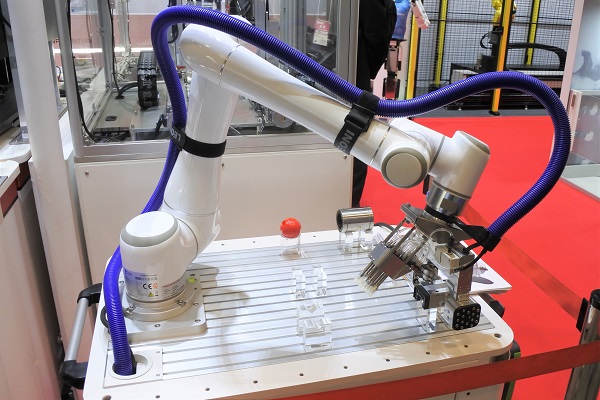

さらに、グリップハンドと吸着ハンドを搭載することで、混載ラインなどでの多種形状・材質のワークに一つで対応できる「ならいハンドユニット」を紹介した。ならい機構により、食品などのやわらかい異形状でも吸着/把持が可能なため、専用ハンド、ハンド交換が不要なほか、接触点が多くなるため搬送時の破損を軽減する。ユニット質量は、ならいグリップハンドが約1.2㎏、ならい吸着ハンドが約0.5㎏と小型軽量で協働ロボットに最適で、可搬重量はならいグリップハンドが最大1㎏(保持力10N/素子)、ならい吸着ハンドが最大960g(吸着力0.8N/素子)。

JRの駅構内などで実証実験を進めている、自律型の走行台車と昇降リフターを組み合わせた自律搬送ロボット 「Lifter付きSEED-Mover」では、コーヒーを運ぶ、デジタルサイネージを取り付けて店舗案内・空席情報提示を行うといった「非接触でのおもてなし」対応を実現できることなどをアピールした。