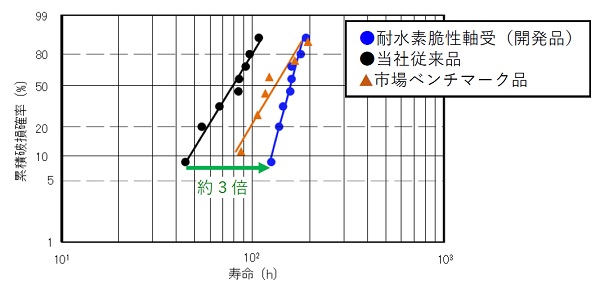

NTNは、新規鋼材と特殊熱処理技術の組み合わせにより、水素に起因する軸受の早期破損に対して、同社標準軸受と比較して3倍以上の長寿命化を実現する「耐水素脆性軸受」を開発した。用途は自動車および産業機械全般と広範にわたる。

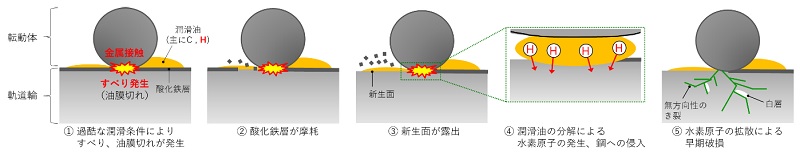

自動車分野では、100年に一度の大変革といわれるCASEへの対応が重要な課題となっている。市場では電動化を背景に、動力伝達装置のさらなる高効率化が要求され、装置内の潤滑油量の低減、低粘度油化など、軸受には、より過酷な潤滑条件への対応が求められている。これまでにない過酷な使用条件下では、軸受が早期に破損する場合がある。その原因は、水素原子が鋼材に侵入することで鋼材の強度が低下する水素脆性にあるとされ、その対策が求められていた。

同社が今回開発した「耐水素脆性軸受」は、新規鋼材の採用と新開発の特殊熱処理技術により、この水素脆性による早期破損を抑制し、長寿命化を実現したもの。

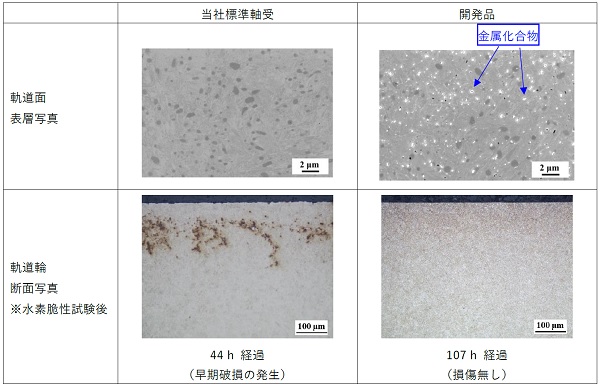

新規鋼材を使用した軸受の軌道面表層には硬質で微細な金属化合物が多数分散しており、希薄な潤滑条件下における金属接触でも摩耗しにくく、水素原子の発生源となる金属新生面(金属表面のごく薄い酸化鉄層が除去された面)の露出を抑制する。

また、水素原子が発生した場合でも、その微細な金属化合物が、水素原子の軸受内部への侵入速度(拡散)を抑制。その結果、多量の水分を潤滑油中に含む急加減速運転条件において、開発品の寿命を同社標準軸受と比較して3倍以上に向上させることに成功した。さらに、特殊熱処理工程における焼入れでは、軸受軌道面の窒素濃度を高める浸窒処理を行うことで、疲労が進行しにくくなるため、耐異物性も向上しており、異物混入潤滑条件下における長寿命化も実現している。

なお、新規鋼材は、熱処理工程におけるCO2排出量を減少させる成分を選定し、環境負荷の低減を図っている。