2016年11日07日(月)

in

in

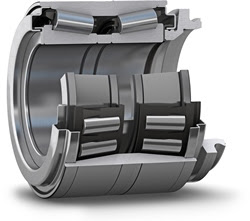

SKFは、設計、潤滑、熱処理などの革新技術を適用、ホイールを交換するまでの間のオーバーホールを不要にした新型の「鉄道車両用ホイールベアリング(新型SKF円すいころ軸受ユニット)」を開発した。サービス間隔を4年から6年に延ばすことで、ボギー1台につき年間約3,000ユーロを節約できる。同ユニットは時速160㎞~250㎞で運転する列車に適しており、大手欧州鉄道会社においてすでに運転を開始している。

メンテナンス間隔の延長を制約する大きな要因の一つにホイールがあるが、近年はコンピュータ制御された床下車輪旋盤を使用しフラットスポットを取り除いて摩耗を補い、150万㎞以上の交換寿命を可能にしている。

一方でホイール支持に使われるホイールベアリングは、長いホイール寿命を満たすことができず、一般に100㎞ごとにオーバーホールと再潤滑を必要とし、車両の運転を休止し軸受の取外しを行うプロセスが必要になっていた。

これに対しSKFでは、軸受の寿命に深くかかわるグリース潤滑寿命に大きな影響を及ぼす要因として、特に平滑な表面、低温走行と高い堅牢性に焦点を合わせ、以下のとおり開発を進めた。

- 平滑な表面の創成

軸受表面の粗さは、摩耗と摩擦の発生において重要な役割を担う。いかなる金属粒子もグリースの酸化を加速しグリース寿命を短くするため、摩耗を制限することは重要。また、表面の粗さに起因しグリースが加熱しグリース寿命を低減するので、摩擦を低減することも重要となる。このためSKFでは、ホイールベアリングの表面処理プロセスを改良した。 - 低温走行

SKFの経験則から、運転温度が15°C上昇すると軸受のグリース寿命が半減すること、また、温度上昇の主な原因は軸受内部の摩擦であることから、軸受の強度または動作寿命に悪影響を与えずに摩擦を低減する方法を模索、ころと軌道面間の接触の長さを最適化するための軸受形状をわずかに変更した。接触が多いと軸受に高い負荷容量を提供するが、摩擦が増大しグリース寿命が短くなる。鍵は、適切な軸受と運転状況のための適切な形状を見つけることだった。サイズ130×240の一般的な円すいころ軸受ユニットにおけるSKFの試験において、転がり摩擦が30%低減することが明らかになり、通常の運転状況下で温度が10℃下がる結果となった。 - 高い堅牢性

グリースの寿命が近づき摩耗が問題になる可能性がある場合でも軸受不具合が起こらないよう、独自のXbite熱処理技術を軸受リングに使用した。Xbiteは非常に頑丈な「ベイナイト」鋼で、標準「マルテンサイト」と同じ硬度を付与供給、高い堅牢性と長い疲労寿命を実現する。また、摩耗への高い耐性とゆっくりとしたき裂進展性質を持たせた。

こうして開発された最新鉄道車両用ホイールベアリングでは、オーバーホール間隔をホイールの交換周期を超える170万㎞に延長することに成功している。