ジェイテクトの低トルク円すいころ軸受が、2020年7月に“最高の性能を有した新幹線”を目指してフルモデルチェンジしたJR東海の新型車両N700Sの車軸に採用、N700Sの安全な走行と乗客の快適な乗り心地に貢献している。

高速で長時間走行する新幹線は、安全で安定した輸送を維持し続けることが最大の使命。車両に使用される多数の部品の中でも車軸軸受は、乗客を乗せた車体を高速回転しながら支えるもので、安全に直結する重要な部品に位置付けられる。 ジェイテクトの車軸軸受は、初代0系新幹線以降、歴代の新幹線で採用され続け、高速化に伴う到達時間短縮への貢献や高い信頼性が評価されている。

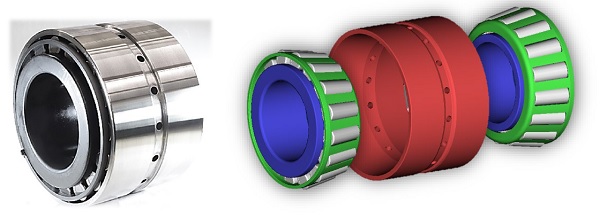

今回の東海道新幹線の最新車両N700S系においては、同社が開発し進化を続けている円すいころ軸受の低トルク化技術「LFT」をはじめとする様々な技術が盛り込まれており、JR東海の目指す“世界最高レベルでの安全性と快適性”への要求に応える性能を有している。

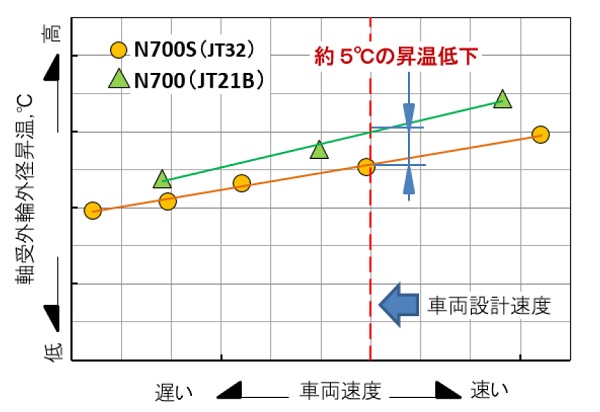

具体的には、車軸軸受の容量を前モデルN700比で10%増強。骨太の軸受が設計最高速度の向上に伴い増加する振動や動的(ダイナミックな)荷重を支え、安心・安全性を確保している。

また、ローラ形状の検討を重ね軸受の一層の低トルク化を実現。新幹線1編成には128個の車軸軸受が搭載されており、その一つひとつの軸受が、新幹線を駆動するモータの消費電力の軽減=カーボンニュートラルに貢献している。

さらに、軸受内部の形状を改善し潤滑油の流量をコントロールすることで発熱を抑制する独自技術によって、軸受に使用する潤滑油の劣化を軽減。潤滑油の交換頻度を減らし、車両のメンテナンスコスト削減、ライフサイクルコスト(LCC)削減に貢献する。

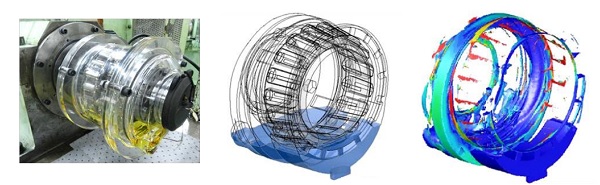

同社では大型軸受技術開発センター内に高速鉄道車両軸受試験機を有し、新幹線の実走行条件を再現した試験評価により車軸軸受の信頼性を確認している。車両設計速度330km/h相当の回転速度で車両メンテナンスサイクルの2倍(120万km)に相当する長期耐久試験を実施。同設備は防音/耐震仕様の専用試験室に設置され、昼夜を問わず連続評価ができるため、実車では2年を要する走行距離を半年で評価でき、顧客の開発期間短縮にも貢献している。

同社ではまた、N700Sの次の新幹線を見据え、一層の高速化への対応を進めている。軸受だけでなく潤滑油を保持する軸箱内部の構造も含めた「潤滑油の流れの可視化」や「コンピュータによる流れ解析シミュレーション」を合わせた取組みと、高速鉄道車両軸受試験機による検証によって、さらなる低昇温な車軸軸受の開発のスピードアップを図っていく。